MIERCOLES 30 DE ENERO DE

2013.

COMO INSTALAR UN W.C (SANITARIO), CON UNA BRIDA FLEXIBLE.

Para las personas

que apenas inician en estos oficios o que quieren tener un pequeño ahorro en su

hogar, es posible manipular con mayor confianza, todo lo referente a las tuberías

que transportan tanto el vital líquido, como la tubería de drenaje.

Contrariamente al

hacer una instalación eléctrica ó de gas por ejemplo, que es un poco más de

cuidado,el que se debe de tener al efectuarla, repito, es menor el riesgo en el de una instalación hidraúlica.

Pero trabajando conscientemente,

y estando plenamente seguro de lo que se esta haciendo, todo siempre va a

salir, muy bien.

En este caso nos

enfocaremos en la instalación de un w.c (sanitario) como comúnmente se le

conoce, con una brida flexible. Para esta instalación no se necesitan muchos

conocimientos de plomería, pues al adquirir la brida, viene incluido en el

mismo empaque el instructivo, bien detallado, por lo que no hay pierde.

Más sin embargo,

muchas personas no se animan, ya sea por temor a quebrar o instalar mal el

sanitario, por falta de experiencia ó de herramienta, pero es de lo más

sencillo, porque lo pueden hacer para ustedes mismos, con su consecuente ahorro

en mano de obra.

Primero que nada y

se supone que la tubería de cobre y el p.v.c, ya están ocultas tanto en la pared como en el piso, nos dirigiremos al

tubo de p.v.c de 4 pulgadas, el cual debemos cortar al ras de piso, y checar

que debe de tener una separación del centro del tubo, hacia la pared, de 12

pulgadas (30.5 cms.).

Esta viene siendo

la medida normal que debe de llevar, pero hay veces que por alguna falla

técnica del plomero ó del instalador en turno, el tubo le quedó más retirado ó

más pegado de la pared.

Pero no pasa nada,

porque precisamente hay 2 tipos de bridas:

_Brida manga larga

_Brida manga corta

Bueno y a todo

esto ¿Qué vienen siendo las bridas? Las bridas son unos accesorios de plástico

que se colocan en el interior del tubo de p.v.c de 4 pulg., quedando a presión

y es donde se viene sujetando el w.c.

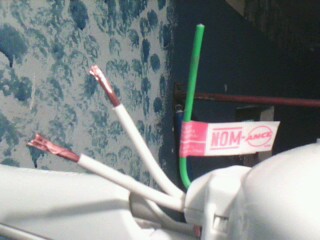

Aquí les muestro

unas imágenes de lo que es una brida

La brida manga

corta, nos sirve, o más bien, se usa para cuando el centro del tubo, quedó 1

pulgada (2.54 cms.) más separado o más pegado de la pared, entonces tenemos que

hacer un pequeño movimiento del tubo, dependiendo si es hacia atrás o hacia

adelante.

La brida larga es

para lo mismo pero cuando la medida excede y tiene un margen de hasta 2 pulgs.(5

cms.) igual, hacia atrás o hacia adelante.

MATERIAL

_1 Brida

_4 taquetes de plástico de 3/8 con sus pijas

_1 manguera alimentadora para w.c (esta manguera es

diferente de la que alimenta a un lavabo)

_1 rollo de cinta teflón

_1 tubo de silicón

HERRAMIENTA

_Rotomartillo

_Broca para concreto de 3/8

_Cinta métrica

_Segueta

_Martillo

_Desarmadores

_Llave stilson o creciente

PROCEDIMIENTO

Repitiendo lo

anteriormente dicho, el tubo debe de tener una separación del centro a la pared

de 12 pulgs. (30.5 cms.)

Después que

chequemos esto, hay que cortar el tubo , completamente al ras del piso.

Luego presentamos

la brida en el tubo y marcamos en el piso los 4 hoyos que trae la brida, luego

la quitamos, si el piso es cerámico marcamos, con un punzón, para que la broca

no se nos mueva de lugar.

Inmediatamente con

un roto-martillo perforamos, los 4 hoyos para luego introducir los taquetes de

plástico.

En los hoyos ya

hechos volvemos a poner la brida en su lugar y la afianzamos con las pijas, seguidamente

sentamos el w.c encima de la brida y la fijamos con los tornillos anclas que

vienen junto con la brida.

Al ajustar las

tuercas no apriete en exceso, pues podría dañar la base del w.c-

Asi queda la

primera parte y la que contempla, un poco más de trabajo, si es que se le puede

decir asi. Para sujetar el tanque al w.c , todavía es más fácil, porque ya

viene todo armado y detallado el lugar donde deben de ir , todas y cada una de

las piezas.

No olviden,

utilizar cinta teflón ysilicón en las roscas de las conexiones y uniones. Al

conectar la manguera alimentadora en la válvula de entrada del tanque y la

llave alimentadora, que se encuentra en la pared a 15 cms. de altura del nivel

de piso terminado, no hay que ajustarla demasiado, simplemente se ajusta lo

necesario con la mano, hasta donde puedas, después le das un ¼ de vuelta o

un poco más de ajuste porque en esa

parte, es donde se trabaja , muchas veces con plástico. Espero que este spot ,

como los anteriores, les sirva de algo. Son mis mejores deseos, hasta luego.

.jpg)

.jpg)

.jpg)